熱暴走の防止:シミュレーションを活用したバッテリーセル安全性の向上

- Blog

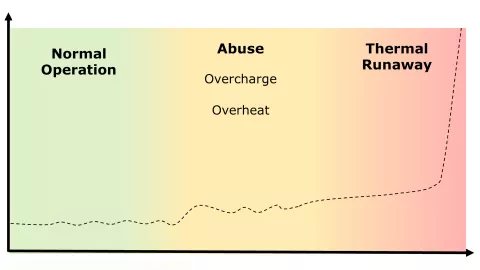

バッテリー開発において恐れられている現象の一つが、バッテリーセルの熱暴走です。これは、様々な要因によってバッテリーセル内で発生する複雑な電気化学反応を指し、強い熱の放出とそれに伴う温度上昇、セルのガス放出、セルからの熱粒子の排出を引き起こします。モジュールやパックレベルでは、この熱放出が隣接するセルに波及し、危険な連鎖反応を引き起こすことがあります。これを熱伝播と呼びます。

バッテリーは内燃機関を持つ車両の燃料タンクに例えることができます。しかし、バッテリーパックは約8リットルの燃料に相当するエネルギーしか蓄えていません。電動パワートレインの効率性により、この比較的小さなエネルギー量でも車両を数百キロメートル走行させることができます。しかし、故障や事故が発生した場合、このエネルギー量は熱暴走を引き起こすのに十分です。

このような状況が発生した場合、損害を最小限に抑え、乗客の安全を確保するためにプロセスを停止または遅延させることが重要です。このため、GTR20(国連欧州経済委員会の車両等の世界技術規則協定)のような規制があり、熱暴走が発生した場合、車両のコックピットに警告灯が点灯し、警告信号が表示されてから乗客が安全に車両を退出するために少なくとも5分間の猶予が与えられることが規定されています。

こうしたリスクを最小限に抑え、電気自動車の安全性と受容性を確保するためには、安全対策の開発が不可欠です。

バッテリーの安全性を確保することは、バッテリーパックや電動パワートレインの開発において重要な側面です。一方で、メーカーは規制要件を満たし、製品が熱暴走試験に合格することを証明しなければなりません。もう一方で、故障の発生や最悪の場合バッテリー火災が発生すると、メディアでのリコールや自動車メーカーやサプライヤーのイメージ低下につながる可能性があります。そのため、車両安全性のクラッシュテストと同様に、認証試験は不可欠です。これらの試験に合格しない製品は市場に出すことができません。

1Dまたは3Dシミュレーションソフトウェアを使用した仮想テストは、新しいバッテリーデザインの初期開発段階で信頼性の高い情報を生成するのに役立ちます。これにより、開発エンジニアは設計の挙動について早期に判断を下すことができます。計算結果の詳細な時間的および空間的解像度により、ハードウェアテストでは表現できない洞察や発見が可能になることがあります。これにより、開発者は設計が認証試験に合格するかどうかを早期に推定することができます。

熱伝播を防止またはその結果を軽減するための対策

バッテリーセルが故障する原因となるトリガーメカニズムは3つあります:

-

冷却システムの問題や外部の熱影響による過熱。

-

バッテリーマネジメントシステムの故障による過充電で、これが制御不能な電流供給と化学的副反応を引き起こします。

-

事故などによる機械的損傷。

これらのメカニズムはすべて最終的にセパレーターの損傷を引き起こし、内部短絡を発生させます。適切な対策を講じることで、トリガーを防止したり、影響を抑制することができます。対策には、アクティブセーフティとパッシブセーフティの2種類があります。

アクティブセーフティには、冷却や劣化管理などの措置が含まれ、バッテリーが常に安全な動作状態にあることを保証することを目的としています。

一方、パッシブセーフティは、熱暴走がすでに発生した場合の結果を最小限に抑えることを指します。これには、適切な設計と戦略を通じて、故障や事故が発生してもバッテリーの安全性を確保することが含まれます。

AVL CRUISE™ MやAVL FIRE™ Mなどのシミュレーションソリューションの使用は、バッテリーの安全性を最適化する上で重要な役割を果たします。これにより、潜在的に危険なハードウェアテストを安全な仮想環境に移行させるだけでなく、テストベンチでは得られない可能性や洞察を開くことができます。

狙いはバッテリーを「快適ゾーン」に保ち、熱暴走が発生しないように設計を最適化することです。潜在的な設計問題を早期に検出し、回避することができます。

バッテリーデザインの最適化:効果のマッピングとリスクの最小化

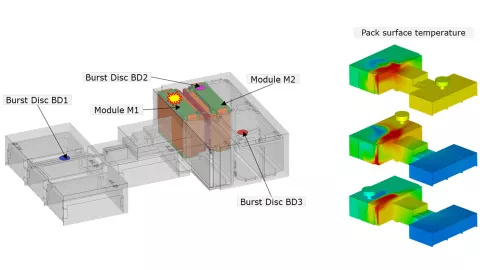

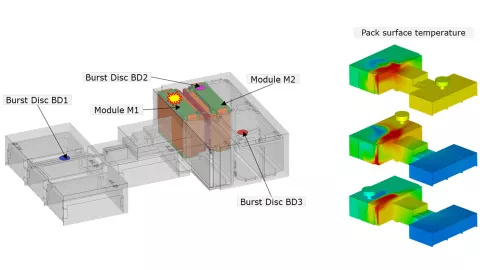

詳細なバーチャルツインにより、シミュレーションでさまざまなシナリオを実行することができます。例えば、設計が規制(例:GTR20)の要件を満たしているかどうか、または追加の安全対策が必要かどうかを確認することが可能です。ここでの例としては、放出されたガスを安全に逃がすための追加の破裂ディスクの実装が挙げられます。

CRUISE Mは、3Dシミュレーションに比べて高速な計算時間を持つため、初期設計段階でCADデータがまだ利用できない場合でも、数秒から数分以内に初期評価可能な結果を生成するのに非常に適しています。熱暴走を回避するためには、適切な制御戦略と重要なポイントの早期検出が必要です。CRUISE Mの電気化学モデルにより、重要な洞察が得られ、迅速な対応が可能です。

最後に、FIRE Mは開発の後期段階で、コンポーネントレベルで関連するすべての物理現象を考慮することを可能にします。熱ガスや粒子の放出、破裂ディスクなどの融解可能な部品を考慮することで、バッテリーの安全性を向上させ、潜在的なリスクを最小限に抑えることができます。複合的なリスク評価により、さまざまな危険要因を特定し、それらが互いにどのように影響し合うかを理解することで、バッテリーの安全性を確保することができます。

バッテリー技術の世界では、エンジニアは新たな課題に直面していますが、安全性を最適化するための新たな機会も得ています。新たなトレンドの一つとして、メーカーから標準の5分間の制限を超えるコンセプトの需要が高まっています。目標は、1つまたは複数のバッテリーセルで熱暴走が発生しても、さらなる連鎖反応が起こらない「ノープロパゲーション」コンセプトを実現することです。この業界の要件は、バッテリーの安全性をより高いレベルに引き上げ、信頼性が高くリスクの低いエネルギー源の要件を満たすという絶え間ない追及を反映しています。CRUISE MやFIRE Mなどの最新のシミュレーション技術を使用することで、私たちはこうした要求に応え、より安全な、e-モビリティの未来を切り開くことができます。

最新の情報をお見逃しなく

シミュレーションのブログシリーズをご覧ください。今すぐ登録して最新情報を受け取りましょう。

テーマについてさらに詳しく知る

In many markets, battery electric vehicles have yet to achieve the same level of acceptance as combustion engine vehicles. To make them more competitive, it is essential to reduce the cost of EVs and build confidence in their safety.

最新のシミュレーションのブログ記事をお見逃しなく

シミュレーションのブログシリーズをご覧ください。今すぐ登録して最新情報を受け取りましょう。