複雑なグリッドを作成するための柔軟性向上 – 多相流モデルにおけるルーズコンタクトインターフェース

- Blog

Wilfried Edelbauer, Senior Development Owner

ルーズコンタクトインターフェースは、固体と流体、または固体同士の材料領域間の熱CFD(数値流体力学)シミュレーションにおいて、シンプルで使いやすいメッシュインターフェースです。 また、同じ材料領域内の異なるメッシュ領域を接続するために、固体領域内に配置することも可能です。標準的な適合メッシュインターフェースとは異なり、ルーズコンタクトインターフェースでは、異なるメッシュ部分を独立して生成・接続できます。これにより、プリプロセスの作業負担が大幅に軽減されます。 Release 2024 R1 以降、このルーズコンタクトインターフェースは AVL FIRE™ M の多相モジュールで使用可能になりました。図3では、焼入れシミュレーションにおいて、ギアと鋼製ラックの2つの固体領域、および多相の水-空気領域が、すべてルーズコンタクトインターフェースで接続されている様子が示されています。

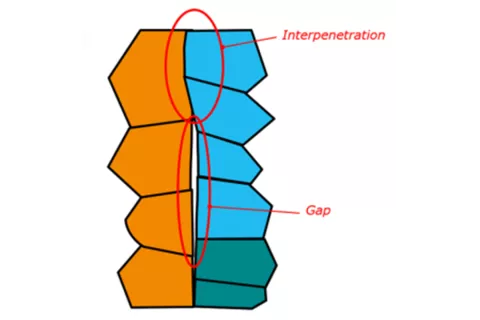

多材料領域のシミュレーションにおける標準的なインターフェースは、図1左に示されている適合メッシュインターフェースです。ここでは、第一の領域がオレンジ色、第二の領域が青色で表されています。このインターフェースは熱伝達シミュレーションにおいて非常に高精度であり、インターフェースの各境界面が一意のシャドウ境界面を持ちます。両方の境界面は同じ面積を持ち、隣接領域の面との間に隙間や貫入はありません。すべてのシャドウ境界面は同じ境界領域および同じ材料領域に属します。しかし、このインターフェースを用いたメッシュ生成は柔軟性に欠け、全体のメッシュを一度に作成する必要があります。

図1右に示されているルーズコンタクトインターフェースは、これとは大きく異なります。この場合、ある領域のインターフェース上の境界面には複数のシャドウ境界面が存在することがあります。一般に、第一の領域の境界面とシャドウ境界面は異なる表面積を持ち、シャドウ境界面は異なる境界領域や異なる材料領域(図1右の緑色の領域)に属する可能性があります。隙間や貫入が許容され、同一材料領域内の接触インターフェースもサポートされます。このような計算メッシュでは熱伝達の精度がやや低下する可能性がありますが、メッシュ作成の柔軟性が非常に高くなり、各部分を独立して作成することができます。

CFDフローソルバーは、インターフェースにおけるエネルギーバランスを計算します。標準的な適合インターフェースとルーズコンタクトインターフェースの両方において、境界面のインターフェース温度を求めるために熱流束が調整されます。多相流シミュレーションでは、油や蒸気などの異なる相の熱流束に加え、沸騰や凝縮による相変化に伴う熱放出も考慮する必要があります。ルーズコンタクトインターフェースは、材料領域間の熱抵抗をサポートしており、インターフェースにおける温度変化を引き起こします。このインターフェースは、以下の多相モデルに対して実装されています。

-

相変化のない一般的な多相流(対流熱伝達のみ)

-

一般的な壁面沸騰モデル

-

浸漬焼入れモデル

-

ジェット衝突モデル

-

RPI沸騰モデル

-

壁面凝縮モデル

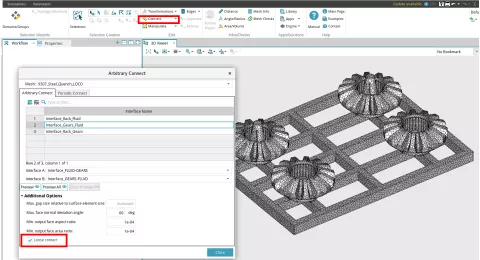

ルーズコンタクトインターフェースは、FAMEのメッシュ生成プロセス中に定義されます(図2参照) FIRE M SolverのGUIでは、特別な設定は不要です。

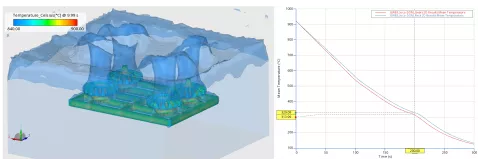

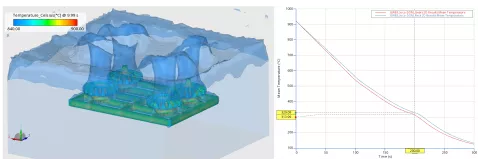

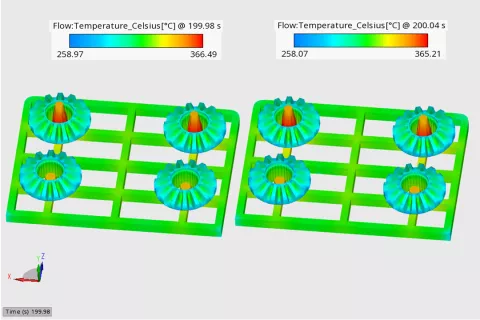

新しい多相流向けのルーズコンタクトインターフェースは、一般的な壁面沸騰モデルを用いた浸漬焼入れシミュレーションに成功裏に適用されました。標準的な適合メッシュインターフェースを使用したこの例は、AVL Resource Box に詳細な説明付きで既に掲載されています。今回紹介する例は若干変更されており、CrMoステンレス鋼ラック上に配置された4つの鋼製歯車の油焼入れをシミュレーションしています。計算メッシュには、ギア-流体、ラック-流体、ギア-ラックの3つのドメインインターフェースが存在し、これらはすべてルーズコンタクトインターフェースによって接続されています。ギアとラックの初期温度は900℃、油と空気の初期温度は20℃です。メッシュは静的であり、油は浸漬プロセスをシミュレーションするために、最初の6秒間、底部から4cm/sの速度でドメイン内に流入します。

適用された一般的な壁面沸騰モデルは、膜沸騰、遷移沸騰、核沸騰の各沸騰領域間でシームレスな移行を可能にする強力なモデルです。ライデンフロスト温度と遷移温度(核沸騰から遷移沸騰への移行温度)は、モデルの入力パラメータとなります。油焼入れと与えられた初期温度においては、主に遷移沸騰と核沸騰が予測されます。したがって、ライデンフロスト温度は1025℃に設定されており、このシミュレーションでは到達しません。これにより、熱伝達は遷移沸騰、核沸騰、および純粋な対流伝熱の各領域でモデル化されます。臨界熱流束係数は0.3に設定されており、遷移温度は525℃です。一般的な壁面沸騰モデルのパラメータ設定の詳細や有用なヒントについては、ユーザーマニュアルをご参照ください。( FIRE M ユーザーマニュアル 2024 R1 のセクション 5.5.2.4.7.1 を参照してください。) 物理時間は300秒であり、シミュレーションはオイラー-オイラー二流体モデルとして実施されました。

シミュレーション結果の一例を図3に示します。左側の図は、ギアとラックの固体表面温度分布および油の体積分率の等体積領域を10秒後に示したものです。油焼入れプロセスの初期段階では蒸気の生成が活発であり、ギアの隣に立ち上る4本の蒸気の柱によって明確に確認できます。

図3の右側には、ギア(赤色)とラック(青色)の平均温度曲線が示されています。ラックの熱質量が高いため、冷却速度は遅くなります。また、500〜600℃の範囲で曲線の傾きがわずかに変化していることが確認できます。これは、遷移沸騰領域から核沸騰領域への移行を示しています。

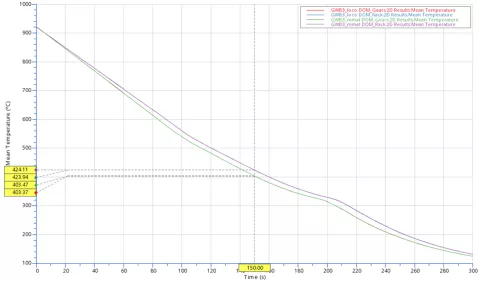

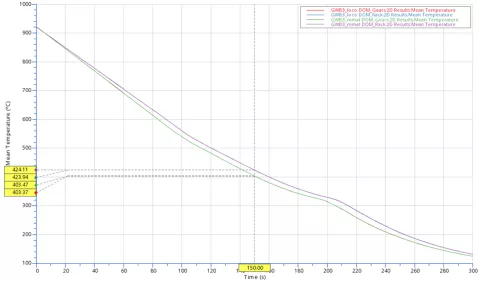

検証のために、ルーズコンタクトインターフェースを使用したシミュレーションと、標準的な適合メッシュインターフェースを使用したシミュレーションを比較しました。運用条件とモデルが同じであるため、シミュレーション結果は非常に類似しているはずです。図5ではギアとラックの平均温度の比較を示し、図6では200秒後の瞬時表面温度分布の比較を示しています。両者のシミュレーション結果は完全に一致しています。一般的な壁面沸騰モデルの低いメッシュ依存性により、結果はほぼ同一であり、実装が正しく機能していることが確認できます。

Release 2024 R1 以降、 FIRE Mにおいてルーズコンタクトインターフェースがオイラー多相流向けに利用可能になりました。これは多相流のあらゆる共役熱伝達問題に対応し、熱接触抵抗を正確に考慮します。ルーズコンタクトは、適合多材料インターフェースの強力な代替手段となります。一般的な壁面沸騰、RPI沸騰、壁面沸騰、浸漬焼入れ、衝突焼入れ、壁面凝縮がサポートされています。一般的な壁面沸騰モデルの低いメッシュ依存性により、ルーズコンタクトインターフェースと適合ドメインインターフェースのシミュレーション結果には高い一致性があります。FIRE Mの一般的な壁面沸騰モデルは、すべての関連する沸騰領域をシームレスにカバーする独自の壁面沸騰モデルです。

最新の情報をお見逃しなく

シミュレーションのブログシリーズをご覧ください。今すぐ登録して最新情報を受け取りましょう。

テーマについてさらに詳しく知る

Get an overview of all new features from Release 2024 R2 and our new AI-powered support assistant ChatSDT.

AVL FIRE™ Mはその適用範囲から汎用CFDソフトウェアと言えます。しかし、主に使用されているのは、あらゆるタイプのパワートレインやそのコンポーネントの開発です。

このソフトウェアを使用すれば、車両やその他物体の周辺の流れや、任意の流体・固体領域間での熱伝達を詳細に表示できます。

最新の情報をお見逃しなく

シミュレーションのブログシリーズをご覧ください。今すぐ登録して最新情報を受け取りましょう。