AVL FIRE™ Mを活用した燃料電池と電解槽の高度な自動キャリブレーション

Published on June 11, 2024 · 7 min read

分極曲線は、セル電圧と電流密度の関係を表します。モデルの予測と実験的な分極曲線との正確な一致を達成することは、信頼性の高いシミュレーションに不可欠です。キャリブレーションにより、モデルが燃料電池や電解装置の実際の挙動を捉え、さまざまな損失や現象を考慮することができます。簡略化された解析モデルとは異なり、CFDモデルは実際の形状で動作します。分極曲線を大きく変えない簡略化は達成が難しいため、キャリブレーションは実際の形状に直接行う必要があります。単一セルモデルでも、流れのパターンや物質輸送、電気化学反応を正確に捉えるために中から大のメッシュサイズが必要です。分極曲線の単一ポイントを計算するには、計算の複雑さから数時間かかることがあります。燃料電池や電解装置モデルの上にオプティマイザーを使用することは、計算時間が長いため現実的ではありません。従来の最適化技術ではシミュレーションの期間が大幅に延びてしまいます。代替アプローチとして、シミュレーションの実行中にパラメータをキャリブレーションする方法があります。シミュレーションが進行するにつれて、モデルは実験的な分極曲線に一致するようにパラメータを調整します。この動的キャリブレーションにより、別々の最適化ステップの必要性が最小限に抑えられます。

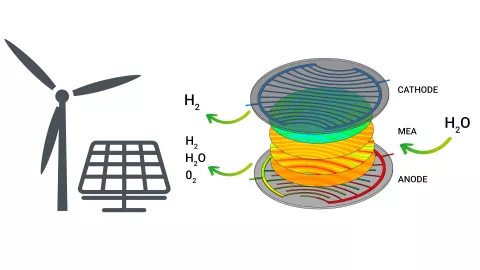

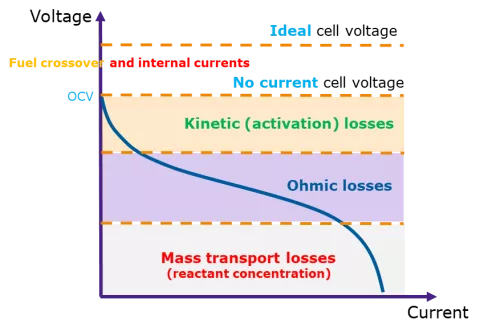

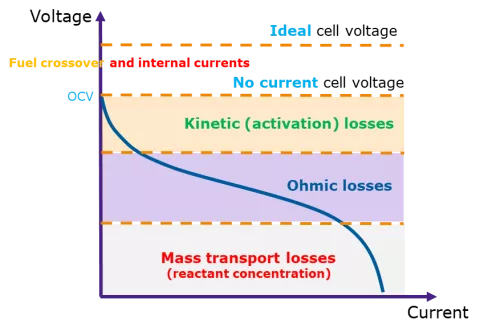

燃料電池モデルをキャリブレーションするためには、典型的な分極曲線を分析する必要があります(図1参照)。曲線に見られる性能損失は、特定の物理現象に起因するものです。

- 燃料のクロスオーバーと内部電流

- 動力学(活性化)損失:電極での電気化学反応の動力学に関連しています。これは、水素や酸素などの反応物が電気化学プロセスに参加するために克服しなければならないエネルギー障壁を反映しています。

- オーミック損失:主にイオノマー内のイオン伝導性およびガス拡散層内の電気伝導性から生じます。

- 質量輸送損失:反応物の拡散および生成物の除去の制限から生じます。

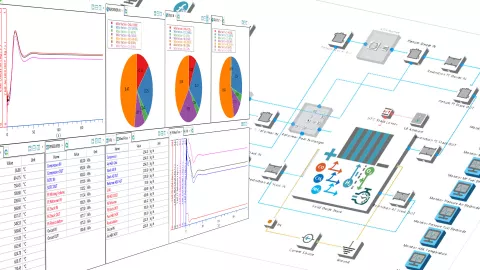

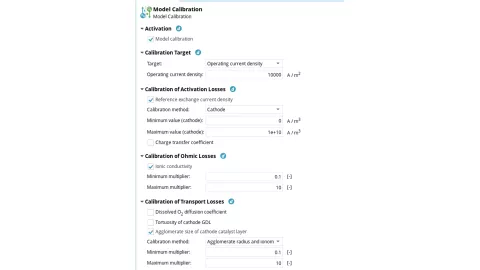

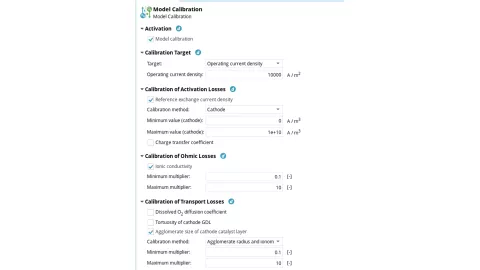

FIRE Mのモデルキャリブレーション設定では、ユーザーはキャリブレーションしたい特定のパラメータを選択する柔軟性があります(図2参照)。各性能損失に対して、ユーザーは対応するパラメータを選択して微調整することができます。

単一の動作点では十分に捉えることができない領域です。各パラメータに対して、ユーザーは曲線全体の多様な性能特性を考慮するための動作点を定義する必要があります。これらの動作点は同時にキャリブレーションされ、さまざまなパラメータに関する情報を交換します。ユーザーフレンドリーを優先し、このプロセスは簡単に設計されています。ユーザーはキャリブレーションしたいパラメータを選択し、同じ数の動作点を定義するだけで済みます。重要な要件は、すべての動作点が同時に計算されることです。FIRE Mの内部処理が残りのタスクを処理します。これには、適切な数の並列計算の開始、異なる動作点の定義、並列計算の調整、異なる動作点間の通信の管理、およびシームレスな実行の確保が含まれます。現在、動作点間の相互作用はファイルシステムを介して行われます。異なる動作点が同じファイルシステムツリーにアクセスできる限り、それぞれが独立して計算を実行できます。このアプローチにより、異なる動作点を別々のワークステーションで実行することも可能であり、同時に実行される限り問題ありません。

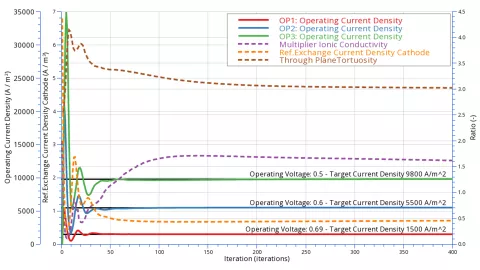

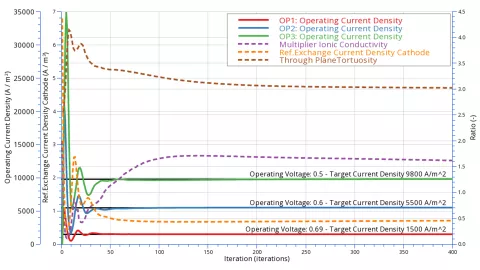

図3では、このようなキャリブレーションの結果が明らかです。この特定の低温PEM燃料電池の例では、イオン伝導性、カソードの基準交換電流密度、および面外トルツオシティに対応する3つの動作点が定義されました。これらのパラメータは、3つの動作点すべてに到達するように同時に適応されました。

最新の情報をお見逃しなく

シミュレーションのブログシリーズをご覧ください。今すぐ登録して最新情報を受け取りましょう。

テーマについてさらに詳しく知る

最新のシミュレーションのブログ記事をお見逃しなく

シミュレーションのブログシリーズをご覧ください。今すぐ登録して最新情報を受け取りましょう。