Simulation von Anionenaustauschermembranen (AEM) Elektrolyseuren mit AVL FIRE™ M

- Blog

Clemens Fink, Senior Development Owner

Ausgelöst durch die enorme Nachfrage nach grünem Wasserstoff in der nahen Zukunft besteht ein erheblicher Bedarf an der Optimierung von Design und Betrieb für alle Arten von Wasserelektrolyseuren. Die 3D-CFD-Simulation ist die Methode der Wahl, wenn es um die Optimierung von Geometrieeigenschaften und Betriebsbedingungen geht. 3D-CFD-Modelle für Brennstoffzellen wurden in den letzten 20 Jahren in großem Umfang entwickelt. Ähnliche Modelle für Elektrolyseurzellen sind jedoch noch nicht auf dem neuesten Stand der Technik und es gibt viel weniger Veröffentlichungen. Nichtsdestotrotz bietet FIRE M bereits Simulationsmodelle für drei Arten von Elektrolyseuren (PEM, SOE, AEM). Dieser Newsletter gibt einen Einblick in einen dieser Typen: die vielversprechende neue Technologie der Anionenaustauschmembran-Elektrolyseure (AEM). Auf allgemeine Bemerkungen zu verschiedenen Elektrolyseurtechnologien mit Schwerpunkt auf dem AEM-Elektrolyseur folgen eine Beschreibung des Modellierungsansatzes in FIRE M und beispielhafte 3D-Ergebnisse.

Die heutzutage relevanten Typen von Wasserelektrolyseuren sind:

- Alkalischer Elektrolyseur

- Protonenaustauschmembran (PEM)-Elektrolyseur

- Festoxid-Elektrolyseur

Alkalische Elektrolyseure sind aufgrund der Möglichkeit, unedle Katalysatormaterialien zu verwenden, kostengünstig, haben aber eine geringe Leistungsdichte und einen niedrigen Wirkungsgrad. PEM-Elektrolyseure hingegen haben eine hohe Leistungsdichte und einen hohen Wirkungsgrad, sind aber teuer, da edle Katalysatormaterialien (z. B. Iridium) benötigt werden. Festoxid-Elektrolyseure bieten den höchsten Wirkungsgrad, haben aber Probleme mit der Haltbarkeit und sind ebenfalls teuer.

AEM-Elektrolyseure sind im Grunde eine Mischung aus alkalischen und PEM-Elektrolyseuren. Bei AEM-Elektrolyseuren wird das zwischen den Elektroden befindliche Diaphragma, wie es bei alkalischen Elektrolyseuren verwendet wird, durch eine Ionenaustauschmembran ersetzt. AEM-Elektrolyseure sollen das Beste aus zwei Welten vereinen: Die niedrigen Kosten der alkalischen Elektrolyseure werden mit der hohen Effizienz der PEM-Elektrolyseure kombiniert.

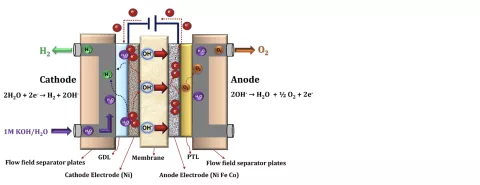

Abbildung 1 zeigt eine schematische Darstellung des Funktionsprinzips der AEM-Elektrolyseure. AEM-Elektrolyseure sind eine Mischung aus alkalischen und PEM-Elektrolyseuren. In den Elektroden finden die gleichen Reaktionen wie in alkalischen Elektrolyseuren statt. Wie bei PEM-Elektrolyseuren sind die Elektroden durch eine Ionenaustauschmembran getrennt. Während PEMs Wasserstoffprotonen leiten, leiten AEMs Hydroxidanionen. Das Membranmaterial ist ein komplexer Polymerelektrolyt, der positiv geladene kationische Gruppen enthält, die kovalent an ein Polymergerüst gebunden sind. Wie bei PEMs ist die Fähigkeit der AEM, Ionen zu leiten, proportional zur Feuchtigkeit. Da die Mobilität von Hydroxidionen geringer ist als die von Wasserstoffprotonen, ist die Abhängigkeit von der Luftfeuchtigkeit wichtiger. Theoretisch können AEM-Elektrolyseure mit reinem (destilliertem) Wasser betrieben werden. Um die Leistung zu steigern, werden jedoch in der Regel schwache Elektrolytlösungen (z. B. Wasser mit 5 % KOH) verwendet. Die höheren Hydroxidkonzentrationen im System führen zu einer Erhöhung der Membranleitfähigkeit und der Katalysatorausnutzung.

AEM-Elektrolyseure befinden sich noch in einem frühen Forschungs- und Entwicklungsstadium (z. B. wurde die Wikipedia-Seite Anfang 2023 erstellt). Eine der größten Herausforderungen ist die Haltbarkeit der Membran, die der Hauptgrund für die begrenzte Lebensdauer von AEM-Elektrolyseuren ist. Derzeit beträgt die Lebensdauer von AEM-Elektrolyseuren etwa ein Zehntel der Lebensdauer von PEM-Elektrolyseuren. Daher konzentriert sich die aktuelle Forschung hauptsächlich auf die Entwicklung des Membranmaterials, nicht nur im Hinblick auf die Haltbarkeit, sondern auch im Hinblick auf eine hohe Ionenleitfähigkeit und eine geringe Gasdurchlässigkeit.

Da die Technologie sehr neu ist, gibt es nur sehr wenige Veröffentlichungen über die Modellierung von AEM-Elektrolyseuren. Das in FIRE M implementierte Modell basiert auf dem bereits in FIRE M vorhandenen PEM-Elektrolyseur-Modell, das um das Modell von Stanislaw et al. [2] erweitert wurde. Zusätzlich zu den für den PEM-Elektrolyseur gelösten Gleichungen (Gas/Flüssigkeit-Zweiphasenströmung, Gasspezies-Transport, elektronischer Ladungstransport, ionischer Ladungstransport in der Membran, Transport von gelöstem Wasser und Gasspezies in der Membran, Wärmetransport) werden zusätzliche Transportgleichungen für den Ionentransport im flüssigen Elektrolyten und in der Ionomerphase der Membran gelöst. Hier werden geeignete Beziehungen aus den Nernst-Planck-Gleichungen für binäre Elektrolytlösungen und Ionenaustauschmembranen abgeleitet. Die damit verbundenen neuen Lösungsgrößen sind die Ionenkonzentrationen im flüssigen Elektrolyten und im Ionomer sowie das Ionenpotential im flüssigen Elektrolyten. In der Katalysatorschicht werden die Hydroxid-Ionen aus der Elektrolytlösung in die Ionomerphase der Membran übertragen. Für diesen Ionen-Massentransfer wird ein geeignetes Stofftransportmodell verwendet.

Aus numerischer Sicht ist das Modell des AEM-Elektrolyseurs noch anspruchsvoller als das des PEM-Elektrolyseurs, da mehr Größen (Ionenpotential und Ionenkonzentration) in der flüssigen Phase definiert sind. Im Gegensatz zu vielen CFD-Codes auf dem Markt verwendet FIRE M das Euler-Mehrphasenmodell für die Strömung in porösen Medien anstelle eines Mehrphasenmischmodells. Das Mehrphasenmischmodell hat eine höhere numerische Stabilität, leidet jedoch unter physikalischer Ungenauigkeit, insbesondere bei Strömungssituationen, in denen alle Phasen in ähnlicher Menge vorhanden sind, und bei Kapillareffekten in porösen Medien, bei denen die Phasen entgegengesetzte Strömungsrichtungen haben. Das in FIRE M verwendete Euler-Mehrphasenmodell ist deutlich genauer, hat jedoch hohe Ansprüche an die numerische Stabilisierung. Es ist bekannt, dass die Konvergenz des flüssigen Wassers, insbesondere in den porösen Medien, eine herausfordernde Aufgabe für das Euler-Mehrphasenmodell darstellt. Mit einer stärkeren Abhängigkeit von der flüssigen Phase bei AEM-Elektrolyseuren beeinflussen die geringsten Schwingungen in den Transportgleichungen des flüssigen Wassers die Gesamtkonvergenz. In FIRE M wurden jedoch all diese numerischen Herausforderungen gemeistert, und eine auskonvergierte Lösung kann in akzeptabler Berechnungszeit erreicht werden.

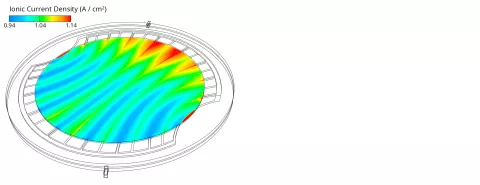

Eines der wichtigsten Ziele bei der Auslegung und Optimierung von AEM-Elektrolyseuren (und allen Elektrolyseuren und Brennstoffzellen im Allgemeinen) ist eine homogene Verteilung der Ionenstromdichte in der Membran (oder dem Elektrodenseparator). Wenn die Stromdichte wie in Abbildung 2 dargestellt aussieht, sollte man die Ursachen für diese Inhomogenitäten sorgfältig analysieren.

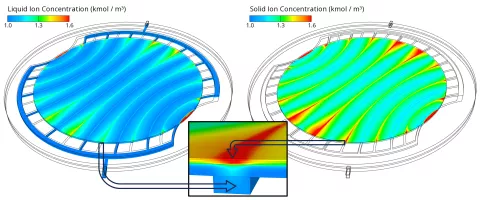

Es wurden drei Haupteinflussgrößen für die Stromdichteverteilung ermittelt: die Hydroxidionenkonzentration, die Feuchtigkeit (Gehalt an gelöstem Wasser) und die Temperatur. Wie in Abbildung 3 dargestellt, nimmt die Hydroxidionenkonzentration von der Anodenkatalysatorschicht zu den Kathodenkanälen hin ab, was auf den Verbrauch bei der elektrochemischen Reaktion an der Kathode zurückzuführen ist. Der konvektive Transport von Hydroxidionen durch die GDL zu den benachbarten Kanälen führt zu lokalen Konzentrationsspitzen oberhalb der Kanäle. Da die Stromdichte proportional von der Ionenkonzentration abhängt, führen diese Spitzen dazu, dass auch die lokale Stromdichte Spitzenwerte erreicht, wie in Abbildung 2 dargestellt.

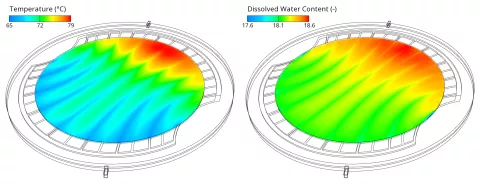

Der globale Anstieg der Stromdichte von links nach rechts ist auf den starken Temperaturgradienten zurückzuführen, der in Abbildung 4 auf der linken Seite zu sehen ist. Die höhere Temperatur erhöht die elektrochemische Reaktionsgeschwindigkeit, die Ionenleitfähigkeit und den Wasserdiffusionskoeffizienten, was den Wassertransport von der Anode zur Kathode erleichtert. Letzteres führt zu einem Anstieg des Gehalts an gelöstem Wasser (siehe Abbildung 4 rechts), wodurch sich auch die ionische Leitfähigkeit erhöht. Hohe Temperaturen sind natürlich vorteilhaft für die Leistung, beschleunigen aber andererseits die Alterung. Daher sollten nicht nur Stromdichtespitzen, sondern auch Temperaturspitzen vermieden werden, um eine lange Lebensdauer der Zelle zu gewährleisten.

Wie alle elektrochemischen Energieumwandler leiden auch AEM-Elektrolyseure unter der Alterung, die durch die Degradation einzelner Komponenten und Materialien (insbesondere der Membran) verursacht wird und die Lebensdauer verkürzt. Um die Leistung der Zelle unter gealterten Bedingungen vorherzusagen und die Lebensdauer abzuschätzen, werden geeignete Degradationsmodelle benötigt. Für PEM-Brennstoffzellen gibt es solche Degradationsmodelle bereits in FIRE M. In Zukunft sollen Degradationsmodelle auch für Elektrolyseure verfügbar sein.

Der Wasserelektrolyseur mit dem höchsten Reifegrad und die einzige Elektrolyseurtechnologie, die derzeit im industriellen Maßstab installiert ist, ist der klassische alkalische Elektrolyseur. Ein Simulationsmodell für diesen Elektrolyseur-Typ wird in der kommenden Version Ende 2024 verfügbar sein.

Anionenaustauschmembran-Elektrolyseure (AEM-Elektrolyseure) sind ein vielversprechender Kandidat für die zukünftige grüne Wasserstoffproduktion, da sie kostengünstig und effizient sind. Obwohl sich AEM-Elektrolyseure noch in einem frühen Forschungs- und Entwicklungsstadium befinden, enthält AVL FIRE M bereits ein eigenes Simulationsmodell für AEM-Elektrolyseure. Das Modell für PEM-Elektrolyseure wurde um die entsprechenden elektrochemischen Reaktionen, zusätzliche Transporteffekte im flüssigen Elektrolyten sowie den Ionenmassentransfer zwischen flüssiger Phase und Ionomerphase in den Katalysatorschichten erweitert. Wie im Abschnitt über die 3D-Ergebnisse gezeigt wird, hängt die Ionenstromdichte in der Membran neben der Feuchtigkeit und der Temperatur auch von der Ionenkonzentration ab. Höhere Ionenkonzentrationen in der zugeführten Elektrolytlösung verbessern die Leistung.

[1] https://www.linkedin.com/pulse/aem-water-electrolysis-zhongpeng-guo-dxj…

[2] L. N. Stanislaw, M. R. Gerhardt, A. Z. Weber, ECS Transactions 92(8), 2019.

Verpassen Sie keinen Simulations Blog

Melden Sie sich noch heute an und bleiben Sie informiert!

Verpassen Sie keinen Simulations Blog

Melden Sie sich noch heute an und bleiben Sie informiert!