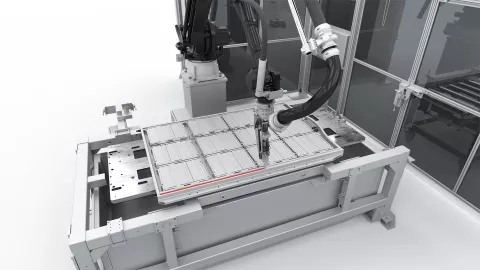

Das Battery Innovation Center (BIC) in Graz ist eine für Kunden offene Plattform, um die Innovation von Produktionsprozessen sowie die Weiterentwicklung von Batterien und Integrationskonzepten voranzutreiben. Wir sind damit in der Lage, die Industrialisierung von Batterien in einem bisher nicht gekannten Maß mit der Produktentwicklung zu parallelisieren. Das BIC dient als Fertigungslinie, in der Prozessoptimierungen mit neuen Produktionstechnologien und In-line-Qualitätsprüfungen einhergehen.

An zum Teil vollautomatisierten Stationen können wir alle gängigen Kernprozesse der Modul- und Packfertigung darstellen – unabhängig von Zelltyp, Zielspannung und Integrationslevel. Industrieroboter führen die einzelnen Produktionsschritte (z.B. Stapeln, Laserschweißen, Modulmontage, Kleben, Elektrik-Montage, Pack- Montage) mit Geschwindigkeiten aus, die einer Großserienproduktion von 10.000 Stück pro Jahr entsprechen.

Im BIC können wir für Sie Batterien vom einzelnen A-Muster bis hin zu Baulosen von mehreren hundert Stück produzieren – und das mit vollständiger Überwachung definierter Qualitätsmerkmale. Dabei lassen sich auch virtuelle Methoden implementieren, beispielsweise der 3D-Druck von Maschinenbauteilen, das virtuelle Roboter-Lernen oder der Einsatz von Augmented-Reality-Technologien beim Montageprozess.

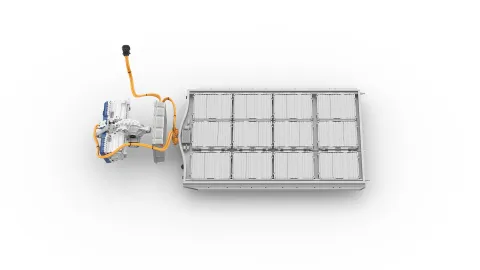

Prototypenbau von Batterien

Wir sind Ihr Komplettanbieter für die Beschaffung, Montage und End-of-Line-Tests von Prototypen sowie A- und B-Mustern. Hierfür arbeiten wir ausschließlich mit Qualitätslieferanten zusammen. Für den Bau von einzelnen Modulen und Packs verfügen wir zusätzlich über eigene Werkstätten in den USA, Europa und China.

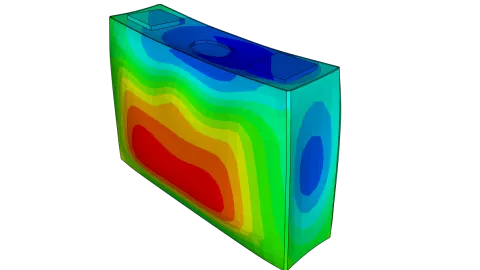

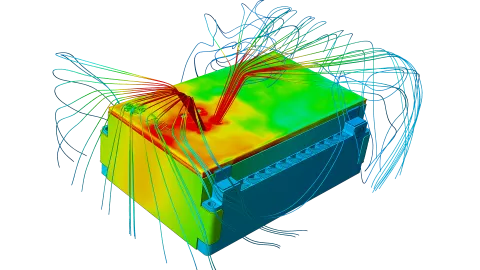

Validierung von Batterien

Unser Design-Verifizierungs- und -Validierungsplan (DVP) für Batterien ist konform mit allen globalen Standards und bietet eine sinnvolle Abdeckung der geforderten Testkriterien. Das Portfolio in unseren Testeinrichtungen erstreckt sich von der Kalibrierung des Batteriemanagementsystems bis zur Fahrzeugintegration. Darüber hinaus realisieren wir für Sie auch komplett CO2-neutrale Tests an unserem Stammsitz in Graz.

Weltweite Partner für Batterietests

Unsere Dienstleistungen im Bereich der Batterietests bieten wir Ihnen im Verbund mit renommierten Industriepartnern und wissenschaftlichen Instituten auf der ganzen Welt an. Wir decken damit den gesamten DVP ab und erleichtern Ihnen den Zugang zu den Ressourcen der jeweiligen Unternehmen und Institute.